مراقبة حالة الأصول باستخدام DAVAS®

يوفّر DAVAS® لمراقبة صحة الأصول حلول شاملة لمراقبة الحالة والصيانة التنبؤية للمعدات الصناعية والأصول الحيوية. تستخدم أنظمة المراقبة المتقدمة تقنيات حساسات متعددة، وتحليلات مبنية على تعلّم الآلة، وتشخيصات تلقائية لمنع أعطال المعدات، وتحسين جداول الصيانة، وزيادة موثوقية الأصول.

أرسل استفسار

المشاكل الشائعة في المعدات الصناعية

مراقبة مصفوفة صحة الماكينات

مراقبة حرارة السطح

مراقبة الصوتيات

مراقبة سرعة الدوران (RPM)

مراقبة الاهتزازات

مصفوفة استغلال الأصول

تقليل وقت الخمول

كفاءة الطاقة

التحكّم التلقائي

توفير تشغيلي

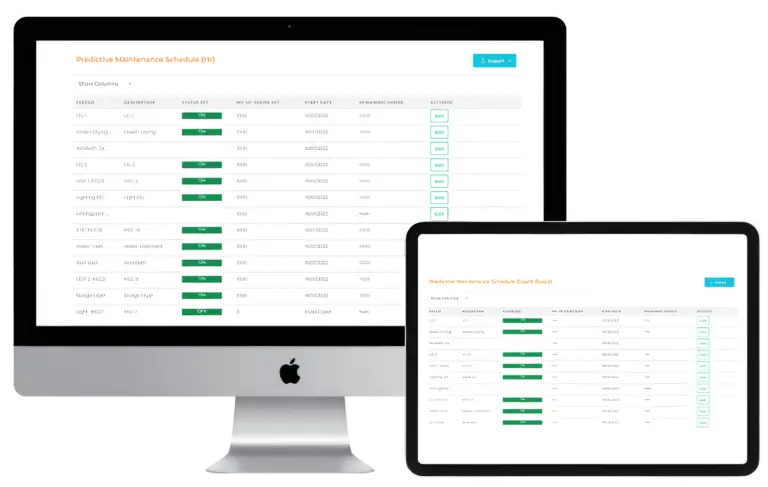

أداة الصيانة التنبؤية

توفر أداة DAVAS® للصيانة التنبؤية تحليلات تنبؤية شاملة، وتحسين الصيانة، وذكاء تشغيلي للمعدات الصناعية. تستخدم الأدوات التنبؤية المتقدمة خوارزميات تعلّم الآلة وبيانات مراقبة الحالة وسجلات الصيانة لتحسين جداول الصيانة ومنع الأعطال.

جدولة ذكية

جدولة صيانة ذكية تعتمد على حالة المعدات، ومتطلبات التشغيل، وتوفر الموارد. تضمن الجدولة الذكية توقيت صيانة مثالي يقلل تأثيره على الإنتاج ويرفع موثوقية المعدات.

تحسين الصيانة

تحسين شامل للصيانة من خلال تحليل البيانات، تحليل التكاليف، وتتبع الأداء. يشمل التحسين اختيار استراتيجية الصيانة، إدارة قطع الغيار، وتوزيع الموارد لتحقيق أعلى كفاءة.

تعزيز الكفاءة

رفع كفاءة الصيانة من خلال تحسين العمليات، دمج التقنيات، وقياس الأداء. التحسينات تقلل تكاليف الصيانة وتزيد موثوقية وتوفّر المعدات.

الذكاء التشغيلي

ذكاء تشغيلي متقدّم باستخدام تحليلات البيانات، وتعلّم الآلة، والنماذج التنبؤية. يوفر هذا الذكاء رؤى تدعم اتخاذ قرارات استراتيجية وتحسين العمليات.

الفوائد

تحسين اكتشاف الأعطال

تحديد جذور المشاكل المتكررة بسرعة من خلال تحليل بيانات مفصل والتحقق من الحلول. قدرات محسّنة لاكتشاف الأعطال بفضل جمع بيانات شامل، وتحليلات متقدمة، وتشخيصات ذكية. تحسين اكتشاف الأعطال يقلل متوسط وقت الإصلاح (MTTR) ويرفع نسبة الإصلاح من أول مرة عبر عزل دقيق للعيوب.

منع التوقفات

مع المراقبة على مدار الساعة، يضمن DAVAS® اكتشاف المشاكل المحتملة قبل أن تتحول إلى أعطال مكلفة. يتم منع التوقفات عبر مراقبة مستمرة، وكشف مبكر للأعطال، وتدخل صيانة استباقية.

رؤى تشغيلية

احصل على تقارير تلقائية ولوحات بيانات بصرية توفر رؤى قيّمة لاتخاذ قرارات واعية. تساعد أدوات المقارنة في تقييم اتجاهات الأداء مع مرور الوقت. رؤى تشغيلية شاملة عبر التقارير التلقائية ولوحات الأداء والتحليلات المتقدمة. تساعد هذه الرؤى في اتخاذ قرارات مبنية على البيانات لتحسين الصيانة، إدارة الأصول، وتطوير العمليات.

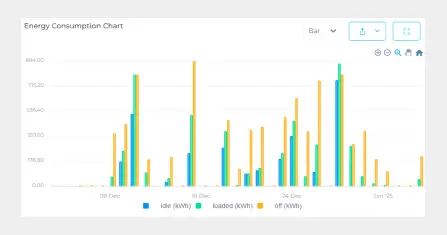

إدارة الطاقة

راقب استهلاك الطاقة بشكل مستمر لتحسين تخطيط الموارد، تعزيز الاستدامة، وتحقيق توفير تشغيلي كبير. تشمل قدرات إدارة الطاقة المدمجة مراقبة القدرة، تحليل الكفاءة، وتقديم توصيات للتحسين.

الأسئلة الشائعة

شو يعني مراقبة صحة الأصول؟

مراقبة صحة الأصول هي نظام شامل يتابع حالة المعدات بشكل مستمر باستخدام الحساسات والتحليلات للكشف عن تدهور الأداء، توقع الأعطال، وتحسين جداول الصيانة. يشمل تحليل الاهتزازات، المراقبة الحرارية، تحليل الزيت، وتقنيات أخرى لمراقبة الحالة.

مراقبة صحة الأصول توفر تقييم لحظي للحالة، تحليل الاتجاهات، كشف الأعطال، وتوصيات للصيانة التنبؤية—وكل هذا يدعم الصيانة الاستباقية ويرفع موثوقية المعدات.

شلون الصيانة التنبؤية تقلّل التكاليف؟

الصيانة التنبؤية تقلّل التكاليف من خلال منع الأعطال المفاجئة، تحسين جداول الصيانة، تقليل مخزون قطع الغيار، وإطالة عمر المعدات. عادةً تحقق توفير بنسبة 20–40% مقارنة بالصيانة التقليدية (التفاعلية).

يجي التوفير من تقليل الإصلاحات الطارئة، تحسين فترات الصيانة، رفع كفاءة العمالة، وإلغاء أعمال صيانة غير ضرورية.

شو أنواع الحساسات المستخدمة لمراقبة صحة الأصول؟

مراقبة صحة الأصول تستخدم حساسات الاهتزاز، الحرارة، التيار، الضغط، الصوتيات، وحساسات تحليل الزيت. اختيار الحساس يعتمد على نوع المعدّة، ظروف التشغيل، وأنواع الأعطال المحتمل مراقبتها.

غالباً يتم دمج عدة أنواع من الحساسات لتوفير مراقبة شاملة تغطي كل أنواع الأعطال والمتطلبات التشغيلية.

كم دقّة الصيانة التنبؤية؟

تصل أنظمة الصيانة التنبؤية الحديثة إلى دقة 85–95% في توقع الأعطال إذا تم تنفيذها بشكل صحيح مع الحساسات والتحليلات المناسبة. وتعتمد الدقة على جودة البيانات، موقع الحساسات، وتدريب خوارزميات التعلّم الآلي.

وترتفع الدقة مع الوقت لأن الخوارزميات تتعلم من البيانات التاريخية وأنماط الأعطال الخاصة بكل معدّة.

كم يستغرق تنفيذ نظام مراقبة صحة الأصول؟

عادةً يستغرق التنفيذ من 2 إلى 6 شهور حسب تعقيد النظام ونطاق المعدات. يشمل التنفيذ تطوير البرنامج، تركيب الحساسات، تشغيل النظام، ومراحل التدريب.

شو استراتيجيات الصيانة اللي تشتغل مع مراقبة الحالة؟

مراقبة الحالة تدعم الصيانة التنبؤية، الصيانة حسب الحالة، والصيانة الموجهة للموثوقية. تساعد في تحديد وقت الصيانة حسب حالة المعدّة فعلياً بدل الجداول الثابتة.

هل يقدر نظام مراقبة صحة الأصول يتكامل مع الأنظمة الحالية؟

نعم، يتكامل DAVAS® لمراقبة صحة الأصول مع أنظمة CMMS، وERP، وأنظمة التحكم الصناعية من خلال بروتوكولات قياسية وواجهات API—مما يتيح إدارة صيانة مركزية وأتمتة سير العمل.

شو نوع التدريب المطلوب لمراقبة صحة الأصول؟

التدريب يشمل تشغيل النظام، تفسير البيانات، إدارة التنبيهات، وتشخيصات أساسية للمشغلين. التدريب المتقدم يغطي تحليل الاهتزازات، التصوير الحراري، والصيانة التنبؤية للمتخصصين.

أنماط الأعطال الميكانيكية

الأعطال الميكانيكية تمثل أغلب مشاكل المعدات الصناعية، وتشمل تدهور الرولمان (المحامل)، تآكل التروس، عدم اتزان الاقتران، وعدم توازن الأعمدة. يتم استخدام تحليل الاهتزازات، المراقبة الحرارية، وتحليل الزيت لكشف الأعطال المتطورة.

المشاكل الميكانيكية الشائعة

- أعطال الرولمان: إجهاد عناصر الدوران، قلة التزييت، والتلوث

- مشاكل التروس: تآكل الأسنان، الحفر السطحي، الخدوش، وانهيار التزييت

- عدم التوافق: عدم محاذاة زاوي أو موازي يسبب تآكل مبكر

- عدم التوازن: عدم توازن الكتلة يؤدي لاهتزازات عالية وإجهاد على الرولمان

- الارتخاء: ارتخاء ميكانيكي في القواعد، البراغي، والاقترانات

أعطال الأنظمة الكهربائية

الأعطال الكهربائية مثل تلف ملفات المحرك، تدهور العزل، ومشاكل جودة الطاقة تؤثر بشكل كبير على موثوقية المعدات. مراقبة الحالة الكهربائية تستخدم تحليل توقيع التيار، اختبارات العزل، ومراقبة جودة الطاقة.

أنماط الأعطال الكهربائية

- تدهور العزل: تلف عزل الملفات بسبب الحرارة والرطوبة

- عيوب قضبان الروتور: تكسر قضبان الروتور أو فشل حلقات الأطراف في المحركات الحثّية

- أعطال ملفات الستاتور: قصر بين اللفات ومشاكل عدم توازن الفازات

- مشاكل التوصيلات: توصيلات مرتخية وارتفاع مقاومة التلامس

- مشاكل جودة الطاقة: عدم توازن الجهد، التوافقيات، ومشاكل معامل القدرة

Lubrication and Contamination Issues

أعطال التزييت والتلوث تمثل نسبة كبيرة من مشاكل المعدات، وتشمل التزييت غير الكافي، دخول الملوثات، وتدهور الزيت. تحليل الزيت ومراقبة التلوث يوفران كشف مبكر لمشاكل التزييت.

مشاكل التزييت

- تزييت غير كافٍ: كمية زيت قليلة أو مواصفات غير صحيحة

- التلوث: ماء، جزيئات، أو تلوث كيميائي داخل الزيوت

- تدهور الزيت: أكسدة، انهيار حراري، ونقص المواد المضافة

- فشل الأختام: تلف أختام الأعمدة مما يسمح بدخول الملوثات وتسرب الزيت

- الإفراط في التزييت: كمية زيت كبيرة تسبب فوران وتسخين زائد

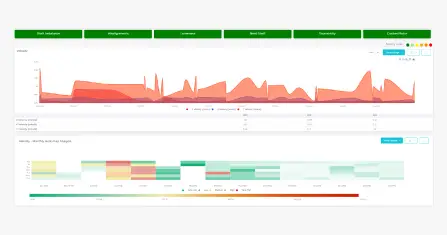

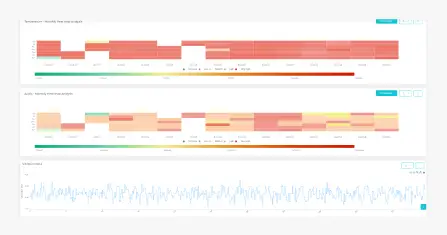

مراقبة مصفوفة صحة الآلات

مراقبة مصفوفة صحة الآلات توفر تقييم شامل لحالة المعدات عبر عدة معايير تشمل الاهتزاز، الحرارة، التيار، والضغط. تتيح هذه المصفوفة تحليل الترابط، عزل الأعطال، وتقييم كامل لصحة المعدات لدعم صيانة تنبؤية موثوقة.

مراقبة وتحليل الاهتزازات

مراقبة الاهتزازات تعتبر أساس مراقبة الحالة الميكانيكية، حيث توفّر كشف مبكر لأعطال الرولمان، عدم التوازن، عدم المحاذاة، والارتخاء الميكانيكي. يشمل التحليل المتقدم للاهتزازات تقنيات النطاق الزمني، نطاق التردد، وتحليل الـ Envelope.

ميزات مراقبة الاهتزازات

- حساسات التسارع: قياس اهتزازات عالية التردد بدقة ±1%

- تحليل التردد: تحليل FFT لتحديد ترددات الأعطال والتوافقيات

- تحليل الـ Envelope: كشف أعطال الرولمان عبر فك تشفير الاهتزازات

- مراقبة الاتجاهات: تتبع طويل المدى للاهتزازات وإدارة التنبيهات

- مراقبة حسب المسار: مراقبة اهتزازات محمولة أو من نقاط ثابتة

المراقبة الحرارية والتصوير الحراري

المراقبة الحرارية تكشف ارتفاع حرارة المعدات، الأعطال الكهربائية، ومشاكل التزييت من خلال قياس مستمر للحرارة والتصوير الحراري بالأشعة تحت الحمراء. التحليل الحراري يعطي إنذار مبكر لأي مشكلة حرارية قادمة.

قدرات المراقبة الحرارية

- حساسات RTD: قياس حرارة بدقة عالية ±0.1°C

- التصوير الحراري بالأشعة تحت الحمراء: تصوير بدون تلامس وكشف النقاط الساخنة

- تتبع حراري: تتبع درجات الحرارة على المدى الطويل مع نظام تنبيهات

- تصوير حراري: فحوصات تصوير حراري دورية وتحليلها

- تحليل توازن الحرارة: تقييم كفاءة المعدات الحرارية وتحليل انتقال الحرارة

مراقبة التيار الكهربائي

تحليل توقيع تيار المحرك (MCSA) يقدم مراقبة غير تدخّلية لصحة الآلات الكهربائية ويكشف أعطال قضبان الروتور، عدم تماثل الفجوة الهوائية، وأعطال ملفات الستاتور — بدون الحاجة لإيقاف المعدات.

ميزات مراقبة التيار

- تحليل توقيع التيار: MCSA لكشف وتحليل الأعطال الكهربائية

- مراقبة جودة الطاقة: تحليل عدم توازن الجهد، التوافقيات، ومعامل القدرة

- تحليل تيار البدء: تحليل سلوك المحرك عند التشغيل وكشف أعطاله

- تحليل الحمل: تحليل تحميل المحرك وكفاءته

- مراقبة الاتجاهات: تتبع المعايير الكهربائية وإدارة التنبيهات

مراقبة الضغط والتدفق

مراقبة الضغط والتدفق توفر تقييم لحالة الأنظمة الهيدروليكية والهوائية، وكشف تدهور المضخات، مشاكل الصمامات، والتسريبات. تتيح مراقبة الضغط الكشف المبكر لمشاكل الأنظمة الهيدروليكية.

تطبيقات مراقبة الضغط

- مراقبة حالة المضخات: تحليل أداء المضخة وكشف ظاهرة التجويف

- تحليل النظام الهيدروليكي: مراقبة الضغط، التدفق، والكفاءة

- أداء الصمامات: تحليل وضع الصمام وكشف التسربات

- تسريب النظام: كشف تسريبات الأنظمة الهيدروليكية والهوائية

- مراقبة الفلاتر: قياس فرق الضغط وتحديد وقت تغيير الفلتر

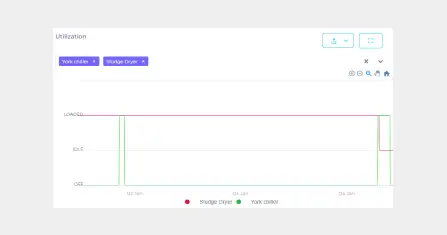

مصفوفة استغلال الأصول

تقليل وقت الخمول

تقليل وقت الخمول يتم من خلال مراقبة مستمرة لاستغلال الأصول وتحسينه. تحليل الاستغلال يكشف أسباب توقف المعدات، مشاكل الجدولة، والاختناقات التشغيلية—وبهذا يساعد على رفع إنتاجية الأصول وتحسين العائد على الاستثمار.

ميزات تحسين وقت الخمول

- تتبع الاستغلال: مراقبة لحظية لاستغلال المعدات ووقت الخمول

- تحليل التوقف: تصنيف آلي لأوقات التوقف وتحليل الأسباب الجذرية

- تحسين الجدولة: تحسين جدولة الإنتاج لتحقيق أعلى استغلال للمعدات

- تحديد الاختناقات: تحديد وإزالة الاختناقات في الإنتاج

- القياس المقارن: مقارنة أداء الأصول ووضع معايير أداء

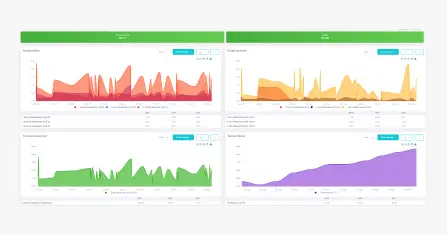

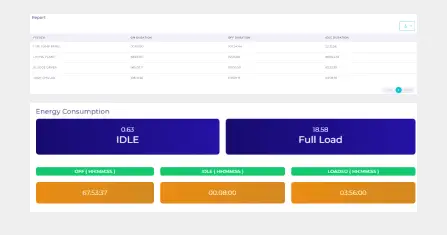

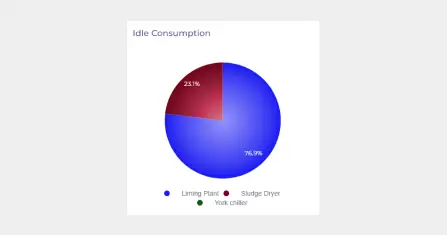

كفاءة الطاقة

مراقبة وتحسين كفاءة الطاقة من خلال تحليل مستمر لاستهلاك القدرة، نمذجة الأحمال، وتتبع الكفاءة. تحليل الطاقة يحدد فرص تقليل الاستهلاك وخفض التكاليف التشغيلية.

ميزات كفاءة الطاقة

- مراقبة القدرة: مراقبة لحظية لاستهلاك الطاقة الكهربائية

- تتبع الكفاءة: تتبع كفاءة المعدات وتحليل الأداء

- نمذجة الأحمال: تحليل أحمال المعدات وتحديد فرص التحسين

- القياس الطاقي: مقارنة استهلاك الطاقة ووضع معايير أداء

- تحليل التكاليف: تحليل تكاليف الطاقة وتقديم توصيات للتحسين

التحكّم التلقائي

أنظمة التحكّم التلقائي تحسّن تشغيل المعدات باستخدام خوارزميات ذكية، تحكّم تنبؤي، وتحسين تكيفي. هالأنظمة تقلل عبء المشغل وترفع الثبات والكفاءة.

قدرات التحكّم التلقائي

- التحكّم التنبؤي: تحكّم تنبؤي يعتمد على نماذج لتشغيل مثالي للمعدات

- الخوارزميات التكيفية: خوارزميات تتعلم ذاتياً وتتأقلم مع التغيرات التشغيلية

- روتينات التحسين: إجراءات تحسين تلقائية لتحقيق أعلى أداء

- أنظمة الأمان: أنظمة أمان تلقائية وإيقاف طارئ

- تحكّم عن بُعد: قدرات مراقبة وتحكّم من أي مكان

توفير تشغيلي

قياس التوفير التشغيلي يتم عبر تحليل شامل للتكاليف، تحسين الصيانة، ورفع الإنتاجية. تحليل التوفير يدعم دراسات العائد على الاستثمار ويحدد فرص تحسين مستمر.

قياس التوفير

- تقليل تكاليف الصيانة: تحليل التوفير من الصيانة التنبؤية

- تحسين الإنتاج: رفع كفاءة الإنتاج وتحقيق توفير في التكاليف

- توفير الطاقة: تقليل الاستهلاك والفوائد المالية الناتجة منه

- تحسين الجودة: تحسين جودة المنتج وتقليل الهدر

- تحسين المخزون: تحسين مخزون قطع الغيار وتقليل التكاليف المرتبطة به

التقنيات والتكنولوجيا المتقدمة لمراقبة الحالة

مراقبة صحة الأصول تعتمد على عدة تقنيات لمراقبة الحالة بهدف تقييم المعدات بشكل شامل وكشف الأعطال. وتشمل التقنيات المتقدمة تحليل الاهتزازات، المراقبة الحرارية، تحليل الزيت، الفحص بالموجات فوق الصوتية، وتحليل التوقيع الكهربائي.

تحليل الاهتزازات والتشخيص

تحليل الاهتزازات يعتبر من أهم طرق مراقبة الحالة الميكانيكية، ويكشف أعطال الرولمان، عدم التوازن، عدم المحاذاة، الارتخاء، ومشاكل التروس. وتشمل التحليلات المتقدمة تحليل الطيف، تحليل الـ Envelope، وتتبع الأوامر.

تقنيات تحليل الاهتزازات

- تحليل النطاق الزمني: تحليل RMS، القمة، عامل القمة، والكورتوسيس

- تحليل نطاق التردد: تحليل FFT وتحديد ترددات الأعطال

- تحليل الـ Envelope: فك تشفير الاهتزازات عالية التردد لكشف أعطال الرولمان

- تتبع الأوامر: تحليل يعتمد على عدد الدورات للمعدات ذات السرعات المتغيرة

- التحليل النمطي: تحليل شكل الاهتزاز أثناء التشغيل والرنين

المراقبة الحرارية والتصوير الحراري

المراقبة الحرارية تكشف حالات ارتفاع الحرارة، الأعطال الكهربائية، ومشاكل التزييت من خلال قياس مستمر للحرارة وإجراء فحوصات تصوير حراري دورية.

طرق المراقبة الحرارية

- قياس الحرارة بالتلامس: مراقبة الحرارة باستخدام حساسات RTD والثرموقبل

- التصوير الحراري بالأشعة تحت الحمراء: تصوير حراري بدون تلامس وتحليل النقاط الساخنة

- تتبع الحرارة: تتبع درجات الحرارة لفترات طويلة وإدارة التنبيهات

- كشف النقاط الساخنة: تحديد النقاط الساخنة بشكل تلقائي مع إرسال تنبيهات

- تحليل الكفاءة الحرارية: تقييم كفاءة المعدات الحرارية

تحليل الزيت وعلم الاحتكاك (Tribology)

تحليل الزيت يوفر مراقبة شاملة لحالة التزييت من خلال كشف جزيئات التآكل، التلوث، وتدهور الزيت. ويساعد علم الاحتكاك (Tribology) في كشف مبكر لمشاكل التزييت.

معايير تحليل الزيت

- تحليل المعادن المتآكلة: تحليل طيفي لجزيئات التآكل والملوثات

- عدّ الجزيئات: قياس حجم الجزيئات ومستويات التلوث

- كمية الماء: كشف وتحديد نسبة التلوث المائي في الزيت

- رقم الحموضة: تقييم أكسدة الزيت وتدهوره

- تحليل اللزوجة: قياس لزوجة الزيت واستقراره تحت القص

الفحص بالموجات فوق الصوتية وتحليلها

مراقبة الموجات فوق الصوتية تكشف الأعطال الميكانيكية، المشاكل الكهربائية، والتسريبات من خلال تحليل الترددات الصوتية العالية. هذا النوع من الفحص يكتشف أعطال مبكرة قد لا تُكشف بالطرق التقليدية.

تطبيقات الموجات فوق الصوتية

- مراقبة حالة الرولمان: تقييم حالة الرولمان عبر ترددات عالية

- كشف الأعطال الكهربائية: كشف الكورونا، الشرارة، والتتبع الكهربائي

- كشف التسريبات: كشف تسريب الهواء المضغوط، البخار، والفاكيوم

- فحص الصمامات: كشف التسريب والتأكد من عمل الصمام

- مراقبة مصائد البخار: مراقبة التشغيل وكشف حالات الفشل

خدمات تنفيذ نظام مراقبة صحة الأصول

خدمات تنفيذ شاملة تشمل تطوير برنامج مراقبة الحالة، تركيب الحساسات، تشغيل النظام، والتدريب. التنفيذ الاحترافي يضمن فعالية عالية في المراقبة وأعلى عائد على الاستثمار.

تطوير برنامج مراقبة الحالة

تطوير برنامج مخصص لمراقبة الحالة يشمل تحليل أهمية المعدات، اختيار استراتيجية المراقبة، والتخطيط للتنفيذ. يضمن هذا البرنامج تغطية شاملة للأصول الحرجة وتطبيق مراقبة فعّالة بتكلفة مناسبة.

خدمات تطوير البرنامج

- تحليل الأهمية: تقييم أهمية المعدات وترتيب أولوياتها

- اختيار الاستراتيجية: تحديد استراتيجية المراقبة حسب أنماط الأعطال

- اختيار التكنولوجيا: اختيار وتحديد تقنيات المراقبة الأنسب

- تخطيط التنفيذ: تخطيط التنفيذ على مراحل وتوزيع الموارد

- تحليل العائد الاستثماري: تحليل العائد وتطوير دراسة الجدوى

تصميم النظام والهندسة

تصميم نظام مراقبة مخصص يشمل اختيار الحساسات، مواصفات التركيب، وهيكلة إدارة البيانات. الخدمات الهندسية تضمن أداء مثالي للنظام وتكامل سلس مع البنية الحالية.

خدمات التصميم

- اختيار الحساسات: تحديد أفضل الحساسات حسب متطلبات المراقبة

- تصميم التركيب: تحديد أسلوب تركيب الحساسات ومواقعها

- هيكلة البيانات: تصميم نظام جمع وإدارة البيانات

- شبكات الاتصال: تصميم أنظمة الاتصال السلكية واللاسلكية

- خطة التكامل: دمج النظام مع CMMS وأنظمة المؤسسة

التركيب والتشغيل التجريبي

خدمات تركيب وتشغيل احترافية تشمل تركيب الحساسات، إعداد النظام، إنشاء خط الأساس، والتحقق من الأداء. يضمن التركيب الصحيح عمل النظام بدقة عالية.

خدمات التركيب

- تركيب الحساسات: تركيب وربط الحساسات بشكل احترافي

- إعداد النظام: تجهيز وإعداد منصة DAVAS®

- Baseline Establishment: Equipment baseline data collection and analysis

- التحقق من الأداء: اختبار النظام والتأكد من فعاليته

- التدريب: تدريب شامل للمشغلين والمحللين

الدعم المستمر والتحسين

دعم مستمر يشمل مراقبة الأداء، تحسين النظام، وتطوير البرنامج. يضمن الدعم المستمر فعالية النظام وتوافقه مع التغيرات التشغيلية.

خدمات الدعم

- مراقبة الأداء: مراقبة وتحليل أداء النظام بشكل مستمر

- تحسين البرنامج: تطوير وتحسين برنامج المراقبة

- الدعم الفني: دعم فني متخصص وحل المشكلات

- تحديث التدريب: تدريب مستمر ورفع كفاءة الفريق

- تحديث التقنيات: تحديثات النظام وترقية التقنيات

تطبيقات مراقبة صحة الأصول حسب القطاع

مراقبة صحة الأصول تخدم قطاعات متنوعة، كل واحد منها عنده أنواع مختلفة من المعدات، تحديات تشغيلية خاصة، ومتطلبات موثوقية عالية. التطبيقات الخاصة بكل صناعة تستخدم تقنيات مراقبة الحالة لتحسين تشغيل المعدات وتقليل تكاليف الصيانة.

قطاع التصنيع والصناعات التحويلية

مراقبة صحة الأصول في قطاع التصنيع تشمل المعدات الدوّارة، معدات العمليات، وأنظمة الإنتاج. ويركز القطاع على استمرارية الإنتاج، ثبات الجودة، وكفاءة التشغيل.

تطبيقات التصنيع

- المعدات الدوّارة: مراقبة المحركات، المضخات، الضواغط، والمراوح

- معدات الإنتاج: ماكينات CNC، المكابس، والمعدات المؤتمتة

- معدات العمليات: المبادلات الحرارية، المفاعلات، وأوعية المعالجة

- مناولة المواد: السيور الناقلة، الرافعات، وأنظمة النقل

- أنظمة الخدمات: الهواء المضغوط، البخار، وأنظمة تبريد المياه

قطاع النفط والغاز

مراقبة أصول النفط والغاز تشمل معدات الحفر، أنظمة الإنتاج، خطوط الأنابيب، ومعدات المصافي، مع مراعاة تحديات المواقع البعيدة ومتطلبات السلامة.

تطبيقات النفط والغاز

- معدات الحفر: مضخات الطين، الونشات، والمعدات الدوّارة

- أنظمة الإنتاج: معدات رأس البئر، الفواصل، ووحدات المعالجة

- البنية التحتية للأنابيب: محطات الضغط ومراقبة خطوط الأنابيب

- معدات المصافي: مراقبة المعدات الدوّارة ومعدات العمليات

- المنصات البحرية: مراقبة المعدات الحرجة في بيئات قاسية

قطاع توليد الطاقة

مراقبة أصول توليد الطاقة تشمل التوربينات، المولدات، المعدات المساعدة، وأنظمة المحطة. ويتطلب هذا القطاع موثوقية عالية لضمان استقرار الشبكة.

تطبيقات توليد الطاقة

- توربينات البخار: مراقبة روتور التوربين وتقييم حالة الريش

- توربينات الغاز: مراقبة الضاغط، غرفة الاحتراق، والتوربين

- المولدات: مراقبة حالة روتور وستاتور المولد

- المعدات المساعدة: مضخات تغذية الغلايات، أنظمة التبريد، والمراوح

- الطاقة المتجددة: مراقبة توربينات الرياح وأنظمة تتبع الشمس

قطاع التعدين والمعادن

مراقبة أصول التعدين تشمل معدات الاستخراج، معدات المعالجة، وأنظمة مناولة المواد، مع مراعاة الظروف القاسية والمواقع البعيدة.

تطبيقات التعدين

- معدات الاستخراج: الجرّافات، المجارف، والمعدات تحت الأرض

- معدات المعالجة: الكسارات، المطاحن، ومعدات الفصل

- مناولة المواد: السيور الناقلة وأنظمة التخزين والاسترجاع

- المعدات المتحركة: شاحنات النقل، اللوادر، والمعدات المتنقلة

- مصانع المعالجة: مراقبة معدات التركيز والصهر

العائد على الاستثمار والفوائد التشغيلية لمراقبة صحة الأصول

مراقبة صحة الأصول تقدم عائد كبير على الاستثمار من خلال تقليل تكاليف الصيانة، منع التوقفات المفاجئة، ورفع كفاءة التشغيل. تحليل العائد يشمل التوفير في الصيانة، فوائد الإنتاج، وزيادة عمر المعدات.

تقليل تكاليف الصيانة

تحقق تخفيضات كبيرة في تكاليف الصيانة بفضل الصيانة التنبؤية، تحسين الجدولة، وتقليل الإصلاحات الطارئة. تتراوح نسبة التوفير عادة بين 20–40% مقارنة بالصيانة التقليدية.

مجالات خفض التكاليف

- تحسين الصيانة الوقائية: تقليل 15–25% من تكاليف الصيانة الوقائية

- إلغاء الإصلاحات الطارئة: تقليل 50–80% من حالات الصيانة الطارئة

- تحسين مخزون قطع الغيار: تقليل 20–30% من تكاليف المخزون

- رفع كفاءة العمالة: تحسين 25–35% في إنتاجية فرق الصيانة

- تكاليف المقاولين: تقليل تكاليف المقاولين والعمل الإضافي

فوائد الإنتاج والجاهزية التشغيلية

تتحقق فوائد إنتاجية كبيرة عبر تقليل التوقفات المفاجئة، رفع موثوقية المعدات، وتحسين جدول الصيانة. هذا يرفع كفاءة التشغيل ويزيد العائد.

تحسينات الإنتاج

- تحسين الجاهزية: زيادة جاهزية المعدات بنسبة 2–5%

- تقليل التوقف: تقليل 40–70% من التوقفات غير المخطط لها

- تحسين الجودة: تقليل مشاكل جودة المنتج الناتجة من أعطال المعدات

- جدولة الإنتاج: تحسين التخطيط ورفع مرونة جدول الإنتاج

- استغلال الأصول: زيادة مستوى الاستغلال والإنتاجية

التحليل المالي والعائد على الاستثمار

تحليل مالي شامل يشمل تكاليف التنفيذ، التوفير التشغيلي، وحساب فترة الاسترداد. ويتراوح العائد عادة بين 200–500% سنوياً.

المؤشرات المالية

- فترة الاسترداد: بين 6–18 شهر عادةً

- العائد السنوي: 200–500% عائد سنوي على الاستثمار

- فوائد دورة الحياة: فوائد مستمرة طوال عمر الأصل (10–15 سنة)

- تقليل المخاطر: تقليل المخاطر المالية الناتجة عن الأعطال الكبيرة

- قيمة الأصول: رفع قيمة الأصول عبر تحسين إدارة حالتها

الالتزام المهني بمراقبة صحة الأصول

تقدّم 3Phase Tech Services حلول شاملة لمراقبة صحة الأصول تُحقق تحسّن واضح في الموثوقية وتقليل ملموس في تكاليف الصيانة. يعتمد خبراء مراقبة الحالة عندنا على تقنية DAVAS® الموثوقة وأفضل الممارسات في الصناعة لضمان تنفيذ ناجح يحقق أعلى عائد على الاستثمار.

ندرك تماماً أن مراقبة صحة الأصول بشكل فعّال تحتاج اختيار التقنية المناسبة، تنفيذ احترافي، وتحسين مستمر لتحقيق أهداف الموثوقية. حلول المراقبة عندنا مصممة لتوفير إشراف شامل على المعدات، مع تقديم فوائد صيانة فورية وتحسين طويل الأمد للأصول.

برنامج ضمان الجودة

برنامج ضمان الجودة عندنا يشمل معايرة الحساسات، اختبار النظام، التحقق من خط الأساس، ومراقبة الأداء بشكل مستمر لضمان تشغيل موثوق وتقييم دقيق لحالة المعدات طوال دورة حياة نظام المراقبة.

الابتكار المستمر

نستمر في تطوير قدرات المراقبة، تقنيات الحساسات، وخوارزميات التحليل عشان ندمج أحدث تطورات مراقبة الحالة وأفضل ممارسات الصيانة التنبؤية لضمان أفضل نتائج للعملاء.

جاهز تطبّق نظام شامل لمراقبة صحة الأصول؟ تواصل مع خبراء صحة الأصول عندنا لمناقشة متطلبات مراقبة معداتك وتصميم حل DAVAS® مخصص يضمن مراقبة موثوقة وتحسينات صيانة ملموسة.